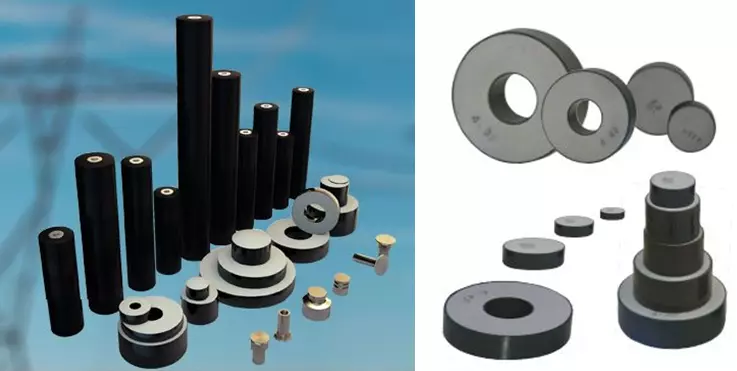

Introductie van het vormingsproces van zinkoxideweerstand:

2022-08-12

2022-02-15

Selecteer vormprocesapparatuur

Zinkoxideweerstanden worden over het algemeen onder druk gegoten door eenrichtings- of tweewegperspersen. Eenrichtingsdrukregeling betekent dat de mal alleen in de holte beweegt onder invloed van één kant van de matrijsdruk. Wanneer de tweerichtingspers onder druk staat, zullen de bovenste en onderste drukmotoren tegelijkertijd de matrijs onder druk zetten, en de twee matrijs zal het poeder van beide uiteinden van de matrijsholte onder druk zetten. De dichtheid van het groene lichaam heeft een trapeziumvormig distributieprobleem, maar het gedeelte in het midden van het groene lichaam heeft de vorm van een snijvlak en de dichtheidsverdeling is een haltervormige structuur, met de laagste dichtheid in het midden en de hoogste aan beide uiteinden. Daarom moet bij het gebruik van deze pers het vormproces redelijk worden gekozen. Weerstandsvellen van zinkoxide met een hoge gradiënt worden in het algemeen onder druk gegoten door een bidirectionele pers. De pers die overeenkomt met de traditionele vormpers behoort tot de pers van het bovenste druktype, die de zuiger aandrijft om van boven naar beneden te bewegen, het gegranuleerde materiaal onder druk zet, de druk gedurende 15 seconden vasthoudt en vervolgens een hoge uittrekkracht gebruikt om terug te keren de stoot. Daarom is het gemakkelijk om het oppervlak van het groene lichaam te beschadigen. De nieuwe volautomatische hydraulische pers voor poedervormen met vier kolommen kan de compressiehoeveelheid en de dichtheidstoename van het poederlichaam in de matrijshuls regelen door droogpersen en de compressiesnelheid verlagen, zodat de luchttussenlaag in het lichaam wordt geleegd.Daarom is deze bidirectionele pers de belangrijkste uitrusting geworden voor het huidige vormingsproces van zinkoxideweerstand.

1. Droogpersen.Het vormingsproces van zinkoxideweerstandsvellen is voornamelijk droogpersen en vervolgens gesinterd. Tijdens het persproces zullen de bovenste en onderste matrijzen het gegranuleerde poeder persen, de poederdeeltjes herschikken, de poriën tussen de poederdeeltjes legen en de oppervlakte-energie van de poederdeeltjes verminderen. Voor sommige speciaal samengestelde keramiek zullen de compactheid en het korrelgroeiproces tijdens het vormproces worden beïnvloed, wat dan de potentiaalgradiënt en niet-lineaire coëfficiënt van de weerstandsplaat zal beïnvloeden, waardoor het onmogelijk wordt om te veranderen met de toename van de vormdichtheid.

Daarom is het vormingsproces een belangrijk proces voor de zinkoxideweerstand. Het basisprincipe van droogpersen is om gegranuleerd materiaal met geschikt vocht in de hydraulische persvorm te injecteren. Onder invloed van hydraulische overbrengingskracht kunnen de bovenste en onderste matrijs langzaam worden bewogen, het gas wordt afgevoerd en nadat de druk is gehandhaafd, wordt het gedispergeerde en geaccumuleerde poeder in de vereiste blanco weerstandsplaat geperst.

2. De belangrijkste parameters van het vormproces.Het persvormproces wordt bepaald aan de hand van de relatieve dichtheid van het groene lichaam en de perscurve. Onder hen is de relatieve dichtheid een zeer belangrijk gegeven, dat van grote waarde is voor de karakterisering van de groene lichaamskenmerken nadat het weerstandsvel is gevormd, en de perscurve wordt bepaald volgens de relatieve dichtheid. Gevormd door de uitgeoefende druk, zal het deel waar het slechte lichaam wordt onderworpen aan lagere druk enigszins vervormen wanneer de pellets worden herschikt en gefixeerd, maar wanneer de druk een bepaalde waarde bereikt, verdwijnt de opening tussen de deeltjes bijna volledig en de relatieve dichtheid een bepaald niveau bereikt. , de dichtheidsverandering in het groene lichaam zal altijd bestaan, de reden is de ongelijkmatige vulling van de mal en het gebrek aan controle tijdens het persproces.

3. Controle van het vormproces.Door de aanpassing van het persprogramma kan de compressiehoeveelheid in het vormen van het slechte lichaam worden gecontroleerd. Daarom moeten de uitlaatvertragingstijd, het aantal uitlaattijden en de druk- en decompressievertraging redelijkerwijs worden ingesteld op basis van de grootte van het slechte lichaam. Wanneer het persprogramma is ingesteld op twee keer uitlaat en drie keer compressie, moet de druk voor de eerste keer op de laagste waarde worden ingesteld en moet de druk geleidelijk worden verhoogd tijdens de volgende twee compressietijden.

Wanneer deze procedure wordt gevolgd, is het doel van de eerste drukverhoging en compressie voornamelijk de lucht in de poederspleet; bij de tweede compressie wordt de lucht die tijdens het deformatieproces van de deeltjescompressie eruit is geperst, afgevoerd; bij de derde compressie wordt de lucht die wordt geproduceerd wanneer de deeltjes worden verpletterd en samengeperst, verdreven. In het drievoudige compressieproces is het belangrijkste om de hoeveelheid perskracht te regelen, om de hoeveelheid compressie van het groene lichaam in de matrijshuls te regelen, om de relatieve dichtheidstoename te regelen. Vooral bij de laatste drukverhoging is het noodzakelijk ervoor te zorgen dat de lucht soepel kan worden afgevoerd. Als de controle niet goed is, kan een luchttussenlaag worden gevormd. Om het doel van het volledig legen van de lucht te bereiken, kan de matrijs tijdens de laatste drukverhoging 3-5 mm naar beneden worden gedreven. Bevorder de vlotte afvoer van lucht. Om de vorming van een luchttussenlaag te voorkomen, is de sleutel om de onder druk staande snelheid te regelen, het maximale programma vertraagt de onder druk staande snelheid, wanneer de bovenste matrijs in contact is met het poeder, moet de daalsnelheid van de bovenste matrijs worden verlaagd tot 3-5 mm/s zoveel mogelijk, en stel in. De vertraging van het onder druk zetten is 3 s om voldoende drukontlasting en uitlaattijd te garanderen.

Om het optreden van lage lineaire dichtheid in de middelste dichtheid te verminderen, kan dit worden geregeld door het aantal uitlaten en de drukhoudtijd te vergroten. Het doel is ervoor te zorgen dat de druktijd voldoende is, het poeder volledig kan worden verplaatst en de dichtheid in het midden van het groene lichaam en de dichtheid aan beide uiteinden in evenwicht zijn. . Tijdens het droogpersen moet de beweging van pellets worden vertraagd met de toename van de grootte van het gevormde slechte lichaam om uitlaat en drukoverdracht te bevorderen. De verplaatsingssnelheid van de matrijsplug is 3-5 mm/s, en de uitlaattijd voor drukverlaging na elke drukverhoging moet 2-3 seconden worden aangehouden. De uiteindelijke drukwaarde wordt gebruikt om de druk vast te houden om de tijd en ruimte voor de spanningsoverdracht in het groene lichaam te garanderen. Vooral in het geval dat het dichtheidsverschil van het groenlichaam toeneemt als gevolg van de te hoge perssnelheid, kan de verlenging van de verblijftijd de negatieve invloed verminderen die wordt veroorzaakt door het dichtheidsverschil van het groenlichaam.